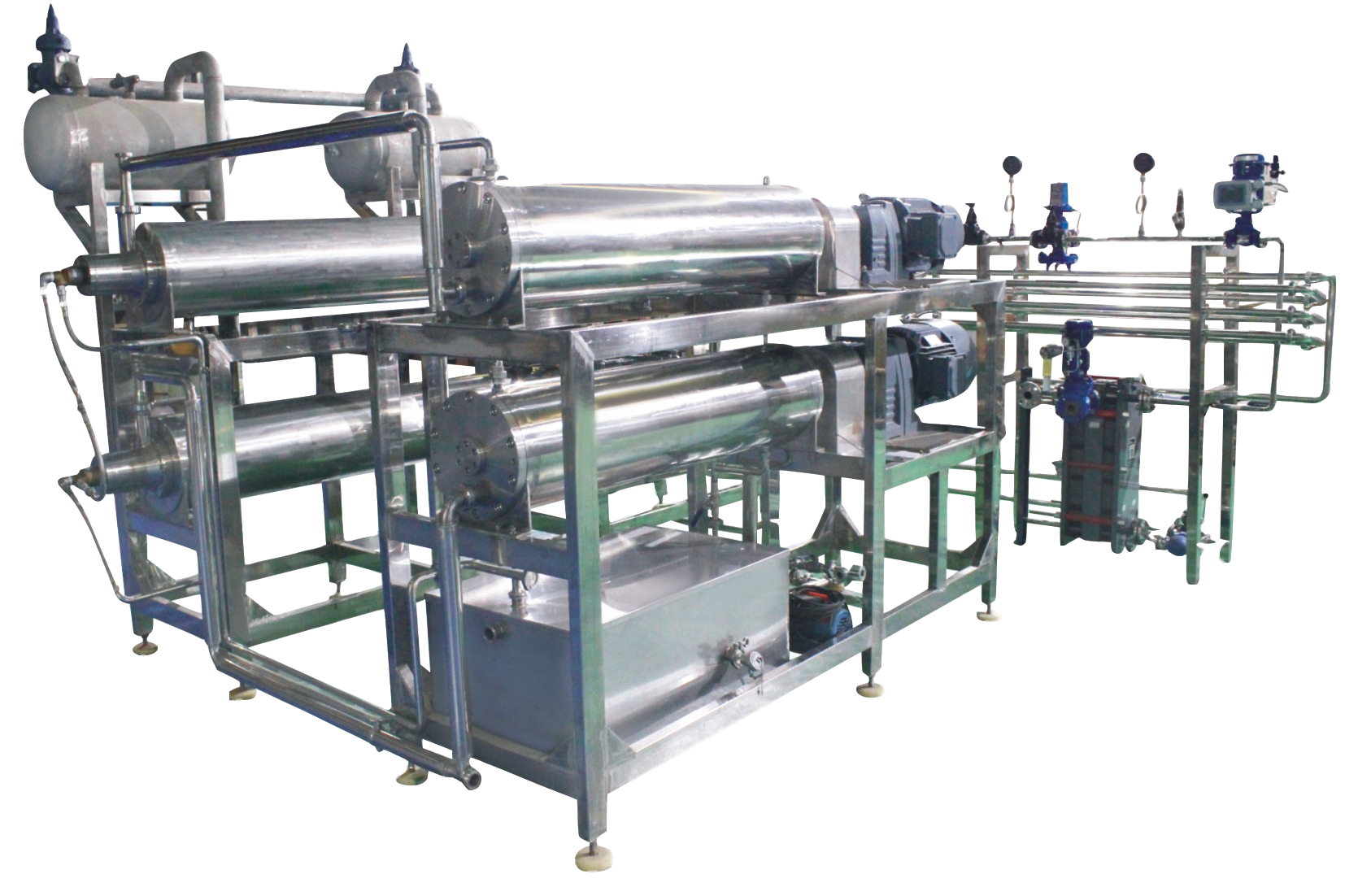

Línea de producción de margarina/acortamiento

Detalle del producto

Línea de producción de margarina/acortamiento:

A) Los aceites RBD se mezclan usando la receta de la mezcla de aceite del producto en un tanque de mezcla dentro de la sala acuosa y de aceite. La mezcla de aceite se realiza mediante un medidor de flujo másico o una celda de carga para una composición correcta.

B) Primero se bombea una pequeña porción del aceite mezclado a un tanque de mezcla donde se calienta el aceite y se añaden todos los aditivos solubles en aceite. El contenido del tanque de mezcla se bombea de vuelta al tanque de mezcla y ahora se denomina fase oleosa. Leche/suero en polvo se disuelve en agua potable y se bombea en un tanque de fase acuosa. Se añaden todos los aditivos solubles acuosos y se disuelven para formar la fase acuosa. Se recomienda calentar a la temperatura de pasteurización y mantenerla durante un tiempo mínimo para cumplir con la regulación local antes de su uso.

C) Las fases oleosa y acuosa se dosifican en uno de los dos tanques de producción/emulsificación. Cada tanque de producción está equipado con un mezclador de alto cizallamiento para emulsionar el aceite y las fases acuosas. El mezclador se equipa con la impulsión de velocidad variable para reducir la velocidad para la agitación suave después de que la emulsificación se haga. Los dos tanques se utilizarán como tanque de producción y tanque de emulsificación alternativamente. El tanque de producción también funcionará como producto reciclado de la línea de producción.

La emulsión de aceite del tanque de producción pasará a través de un filtro/colador doble para garantizar que no pase ningún sólido al producto final (requisito de GMP). El filtro/colador funciona alternativamente para la limpieza del filtro. La emulsión de aceite filtrada se pasa entonces a través de un pasteurizador (requisito de GMP) que consiste en tres secciones de dos calentadores de placa y un tubo de retención. El primer calentador de placas calentará la emulsión de aceite hasta la temperatura de pasteurización antes de pasar a través del tubo de retención para proporcionar el tiempo de retención necesario. Cualquier calor de emulsión de aceite a menos de la temperatura de pasteurización requerida se reciclará de nuevo al tanque de producción. La emulsión de aceite pasteurizado entrará en el intercambiador de calor de la placa de enfriamiento para enfriarse a aproximadamente 5 ~ 7 grados C por encima del punto de fusión del aceite para minimizar la energía de enfriamiento. El calentador de placas se calienta mediante un sistema central de agua caliente con control de temperatura. El enfriamiento de la placa se realiza mediante agua de la torre de enfriamiento con válvula de regulación automática de temperatura y bucles PID.

El bombeo/transferencia de emulsión de aceite, hasta este punto, se realiza mediante dos bombas centrífugas en tándem. La medición de nitrógeno y el punto de inyección se realiza en la corriente de emulsión de aceite después de la pasteurización y enfriamiento. La cabeza de la inyección del nitrógeno es un diseño sanitario de encargo con estructura en válvula de cheque de no-obstrucción. La inyección de nitrógeno se realiza a alta presión para asegurar que el gas se disuelve completamente en la corriente de producto en lugar de burbujas de diferentes tamaños. Esta tecnología de inyección de gas se originó en la planta de Unilever Canadá en Toronto, después de años de mejora de procesos. Las bombas centrífugas en tándem están dimensionadas para proporcionar suficiente volumen de cabeza y flujo para satisfacer los requisitos de la línea CIP.

La emulsión de aceite se alimenta al primer SSHE de enfriamiento (unidad A) para reducir la temperatura a la temperatura de salida deseada. Cada unidad A está equipada con un sistema de enfriamiento evaporativo directo inundado individual que utiliza componentes Parker fabricados en EE. La emulsión de aceite enfriada se bombea a través de una bomba de alta presión de pistón positivo a la primera unidad de trabajo de pasador (unidad C) para un acondicionamiento adecuado para un enfriamiento adicional. El segundo cilindro de enfriamiento enfría la emulsión de aceite a la temperatura de salida deseada para asegurar el contenido de sólidos apropiado en el producto. Hay tres aguas abajo

Opciones:

1. el producto pasa al tubo de descanso de gran volumen para producto de hojaldre.

2. el producto pasa al tubo de descanso de pequeño volumen para margarina de mesa/palo.

3. el producto pasa a otro trabajador pin (unidad C) y válvula texturizante para proporcionar la textura necesaria para bañera o relleno de margarina a granel. Hemos vendido muchos sistema de llenado de cajas a granel (caja de 10 ~ 30 kg). Cada caja se llena de una cabeza sanitaria del llenador y pesa controlada por la célula de carga usando el ordenador de encargo de alta resolución del PLC con la pantalla táctil.